3D-Drucker Gehäuse selber bauen

Warum ein 3D-Drucker Gehäuse bauen?

3D-Drucker Gehäuse bauen: Wer sich einen 3D-Drucker zulegt, wird seine ersten Druckversuche mit PLA beginnen. PLA benötigt eine Drucktemperatur von 190 bis maximal 210 °C und wenn möglich ein beheiztes Druckbett mit etwa 60 °C. Das stellt die wenigsten Drucker und Anwender vor ein große Herausvorderung.

PLA ist toll, leicht zu drucken, bringt jedoch nicht die besten Materialeigenschaften mit. Die Oberfläche lässt sich kaum bearbeiten, es ist spröde und verträgt keine sonderlich hohen Temperaturen. Ein wenig Sonnenschein auf die Fensterscheiben des Autos reichen bereits aus und die neu gedruckte Handyhalterung biegt sich müde nach unten. Jetzt muss ein besseres Material her.

ABS ist besser. Höhere Temperaturen lassen es keine weichen Beine bekommen, es ist stabiler und Aceton lässt sogar die Oberfläche wie ein Gussstück aussehen. Nur ist ABS nicht so leicht zu drucken.

[atkp_list id=’10656′ limit=’2′ template=’grid_2_columns‘][/atkp_list]

Drucken von ABS Filament

Für ABS wird schon eine Drucktemperatur von 200 bis zu 250 °C und ein Heizbett mit mind. 100 °C benötigt. Hier scheiden bereits manche Drucker aus, da sie nicht genügend Heizleistung mitbringen, um das Heizbett auf Temperatur zu bringen. Bei normaler Raumtemperatur geht zu viel Heizenergie verloren. Hinzu kommt das Problem der Materialabkühlung beim Druck. Wie fast jedes Material, dehnt sich auch ABS unter Wärme aus und zieht zieht sich beim Abkühlen wieder zusammen. Bei einer Umgebungstemperatur von 22 °C kühlt der Außenbereich des Druckteils schnell ab, während es im Inneren noch warm ist. Sichtbar wird das durch Spannungen im Teil, wenn sich der äußere Rand des des Druckteiles zusammenzieht und vom Druckbett hebt (warping). Durchzug und Luftbewegungen begünstigen diesen Vorgang extrem.

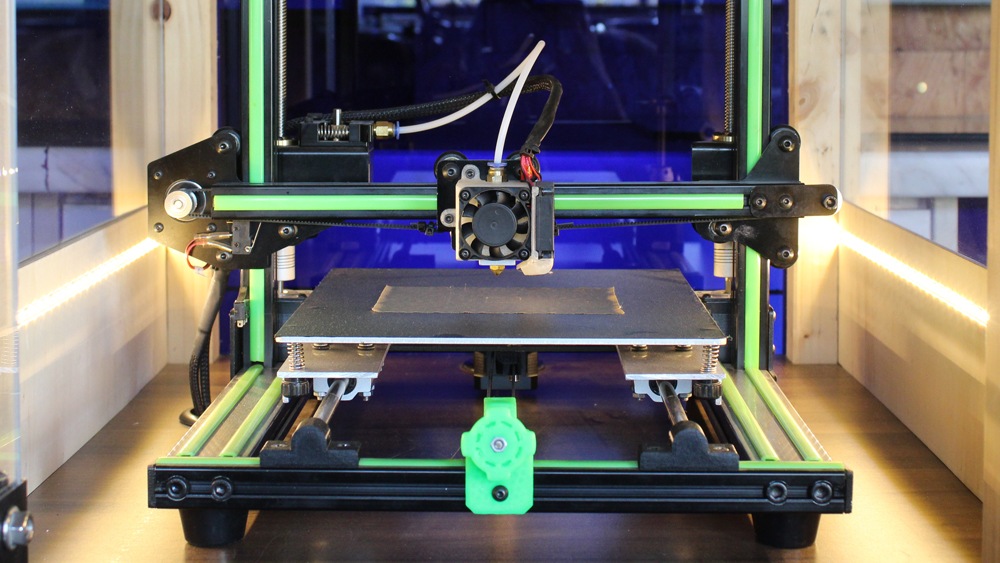

Die Lösung heißt 3D-Drucker Gehäuse! Befindet sich der 3D-Drucker in einem Druckraum, wärmt sich dieser auf, sorgt für geringere Temperaturunterschiede und erleichtert es dem Druckbett auf Temperatur zu kommen. Nicht zu vernachlässigen sind auch die Gase, die beim Drucken von ABS freigesetzt werden. Die bleiben im Druckraum und können durch ein kleines Abluftsystem sogar direkt nach draußen geleitet werden.

Fazit: Wer sich beim 3D-Druck steigern möchte, braucht irgendwann ein Gehäuse für seinen 3D-Drucker.

3D-Drucker Gehäuse planen

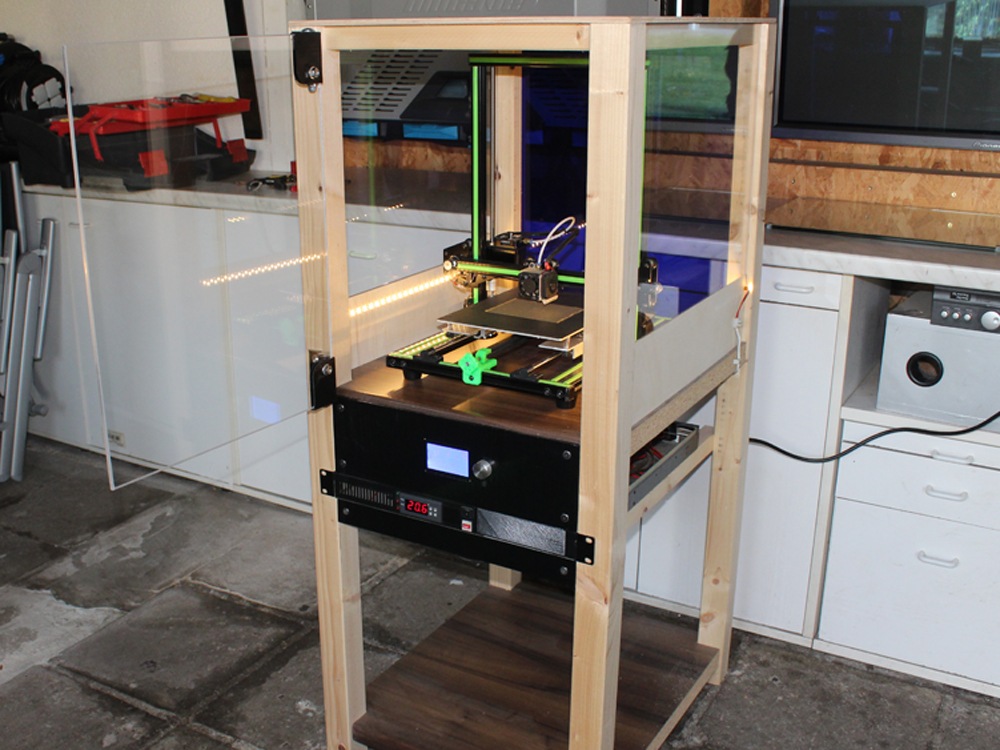

Die wichtigste Grundlage ist natürlich der Platzbedarf des 3D-Druckers. Bei meinem Anet E10 beträgt dieser 42 x 54 x 50 cm (Breite x Tiefe x Höhe). Hinzu kommt der Bedarf an Glas- oder Plexiglasplatten (Acrylglasplatten). Meine erste Wahl fiel auf Glasplatten, für die ich einen gebrauchten Phono-Schrank zerlegt habe.

Bis auf abgeschrägte Ecken, hatten die Glasplatten die Maße 42 x 54 cm und waren 8 mm stark. Rechnet man die Holzbalken dazu, die den Rahmen des Druckraumes bilden sollten, wäre dieser später nur marginal größer als der tatsächliche Platzbedarf des 3D-Druckers. Perfekt also. Zumindest in der Planung, die ich so auch umsetzte.

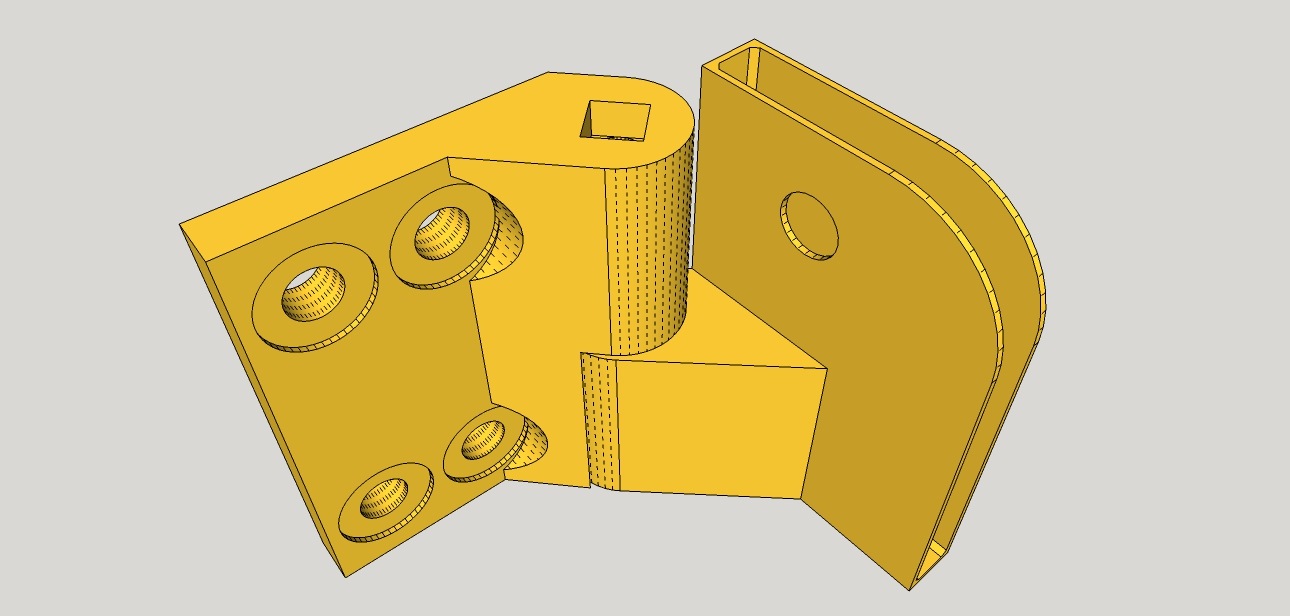

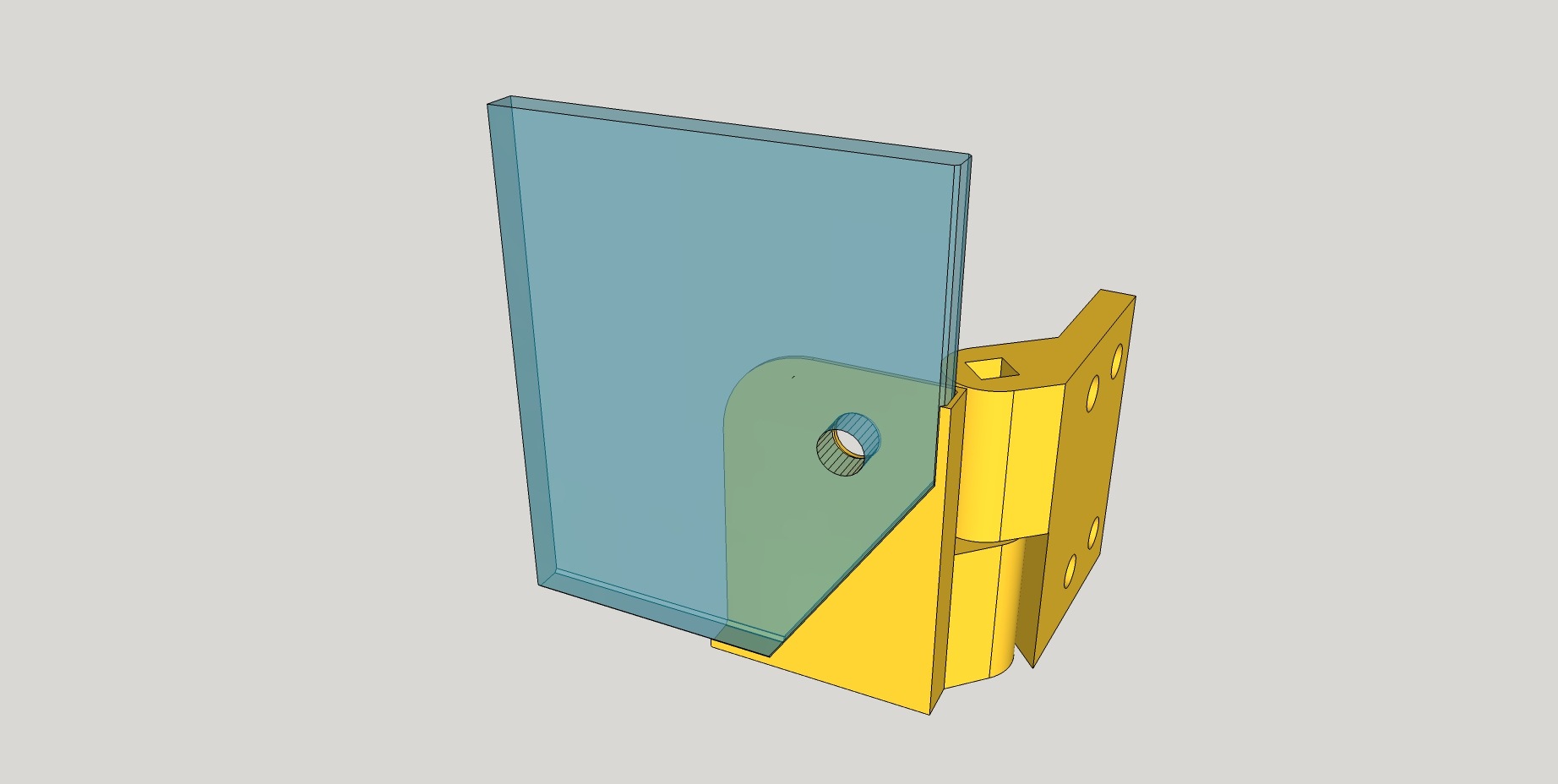

Stilecht und um spätere Fehler zu vermeiden mit korrekten Maßen in SketchUp. Das Ergebnis ist rechts im Bild zu sehen.

Was mir zu diesem Zeitpunkt etwas Kopfzerbrechen bereitete, war das Gewicht der Glasplatten. Als Glastür könnte das kritisch werden, sodass mein erster Gedanke war, eine Klappe zu bauen, die sich nach oben öffnen lässt. Das habe ich später ebenso verworfen wie die Glastür und mich für Acrylglas von KunststoffplattenOnline.de entschieden.

So teuer, wie ich anfänglich dachte, war es dann doch nicht und man bekommt die Platten gleich passend zugeschnitten. Der Plan stand und der Bau konnte beginnen.

Druckraum für den 3D-Drucker bauen

Holzbalken als Rahmen und Standfüße

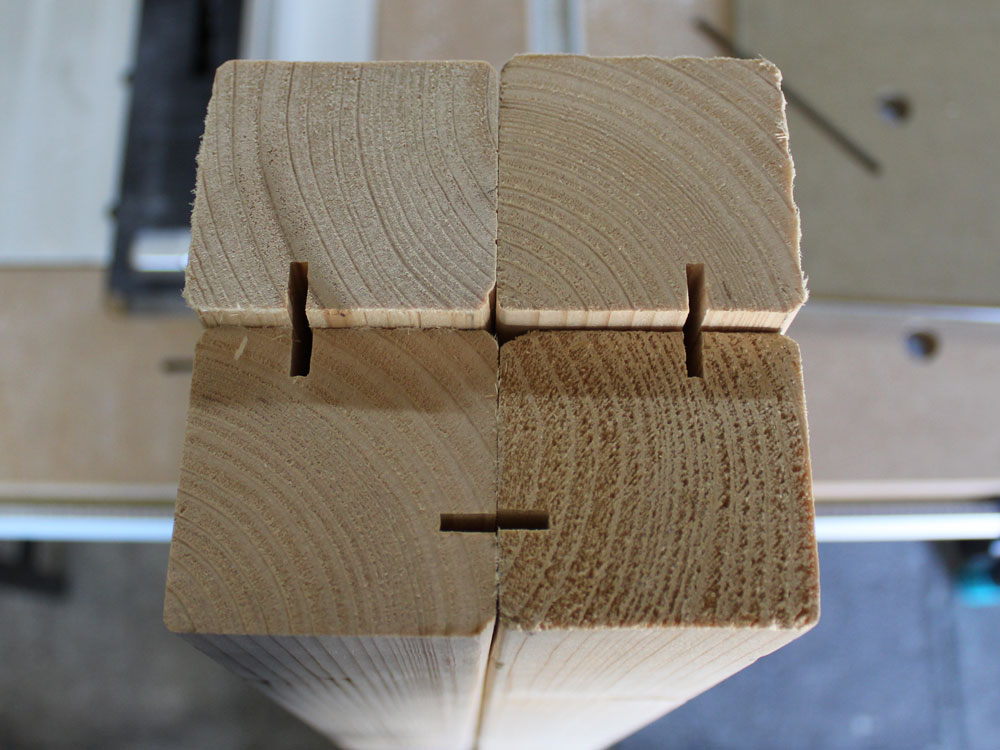

Mein Plan sah vor, dass ich vier Balken nute und die Seiten- bzw. die Rückwand in die Nuten stecke. Zwei stabile Platten (Küchenarbeitsplatten) sollten dann die vier Eckbalken zusammenhalten. Die Glastür wird mittels selbst gedruckter Scharniere gehalten. Klingt gar nicht so schwer und ist umsetzbar.

Um ein exaktes Außenmaß zu erhalten, habe ich mit dem Nuten der Balken begonnen – die Größe der Glasplatten war ja bereits vorgegeben. Die Planung mit SketchUp war zwar gut aber wir bearbeiten hier schließlich Holz und Balken in „Baumarkt-Norm“.

Klar, zum Nuten eignet sich der Frästisch, die Tischkreissäge ist aber schneller. Drei mal versetzt, zaubert ein 3 mm Sägeblatt auch eine Nut, die etwas über 8 mm breit ist.

Anschließend konnte ich die Seitenscheiben bereits in die Nuten zweier Balken stecken und die endgültige Tiefe des fertigen Gehäuses für meinen 3D-Drucker bestimmen. Für die Breite habe ich die Glastür zwischen zwei Balken gelegt und dabei links und rechts 1 mm Luft gelassen. Das Maß der Rückwand hat sich also ergeben und ich musste sie passgenau zuschneiden.

Küchenarbeitsplatten als Boden und zusätzlichen Stauraum

Nachdem ich nun das fertige Eckmaß hatte, konnten die beiden Bodenplatten und die Ausschnitte für die Balken in den Bodenplatten gefertigt werden. Hierfür nutzte ich das erste Mal eine umgedreht eingebaute Stichsäge und war erstaunt, wie gut sich damit arbeiten lässt. Trotz der dicken Arbeitsplatte, wurden die Ausschnitte sauber und exakt. So sieht man auch genau, wie weit der Schnitt ausgeführt wird und hat nicht ständig die Sägespäne auf dem Anriss.

Verbunden mit den Balken habe ich die Arbeitsplatten mittels Taschenbohrungen und dem Undercover Jig von Wolfcraft. Beachten muss man dabei lediglich, dass man sich kreuzende Bohrungen etwas versetzt, damit sich die Schrauben später nicht in die Quere kommen. Dazu wird bei beiden Bohrungen die Voreinstellung der Plattenstärke etwas geändert. Bei der dicken Arbeitsplatte ist genügend Platz dafür.

[atkp_list id=’10656′ limit=’2′ template=’grid_2_columns‘][/atkp_list]

Beleuchtung in das 3D-Drucker Gehäuse bauen

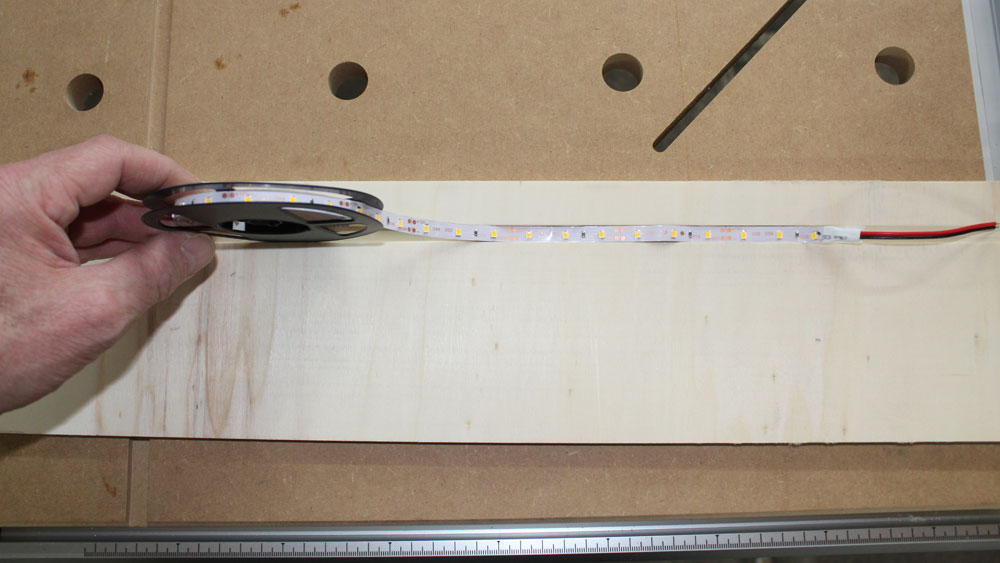

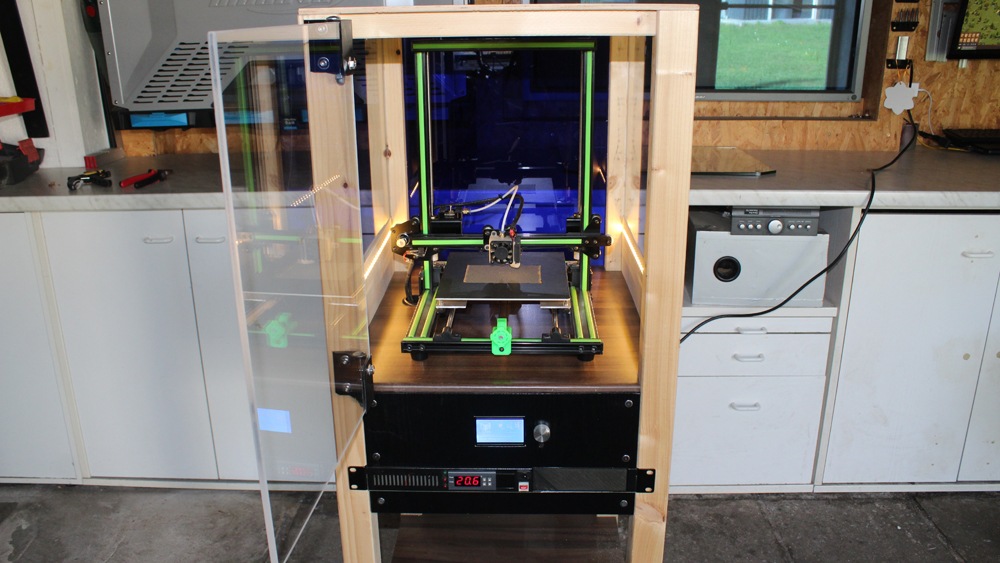

Die Seitenscheiben wurden absichtlich so gestaltet, dass sie nicht bis auf die Bodenplatte reichen. So konnten erst Sperrholz-Platten derselben Stärke in die Nuten eingesetzt werden, an denen die Beleuchtung befestigt wurde.

Die Beleuchtung des Druckraumes ist wichtig und nicht mit einer Lampe irgendwo in der Ecke erledigt. Wird die Beleuchtung falsch angebracht, wirft sie durch den Rahmen des Druckers oder den Druckkopf selbst Schatten oder blendet und der eigentlich wichtige Punkt unterhalb der Druckdüse ist nicht zu sehen.

Daher habe ich LED-Stripes eingesetzt. Durch die großflächige Lichtabgabe reduzieren sich Schatten und zusätzlich wurde die Höhe der Stripes nach dem Druckbett ausgerichtet, wodurch der Druckkopf selbst keinen Schatten werfen kann. Clever, ich weiß. 😉

Plexiglasplatten für mehr Durchblick und Optik

Wie eingangs erwähnt, war mein erster Plan, Glasplatten eines Phono-Schrankes einzusetzen. Diese besaßen Bohrungen und abgeschrägte Ecken, was bei den Seitenscheiben nicht weiter störte, bei der Tür jedoch bedacht werden musste. Hierzu passte ich die selbst gedruckten Scharniere an die Vorgaben an. Die Bohrungen konnte ich vorteilhaft gleich zur Befestigung in den Scharnieren nutzen. Die Schrägen habe ich im Scharnier ausgefüllt, um mehr Stabilität zu erhalten. 8 mm starkes Sicherheitsglas wiegt schließlich einiges.

Wer die Scharniere nachdrucken möchte, findet am Ende der Seite die STL- und auch die SketchUp-Dateien zum Download.

Plexiplatten zuschneiden

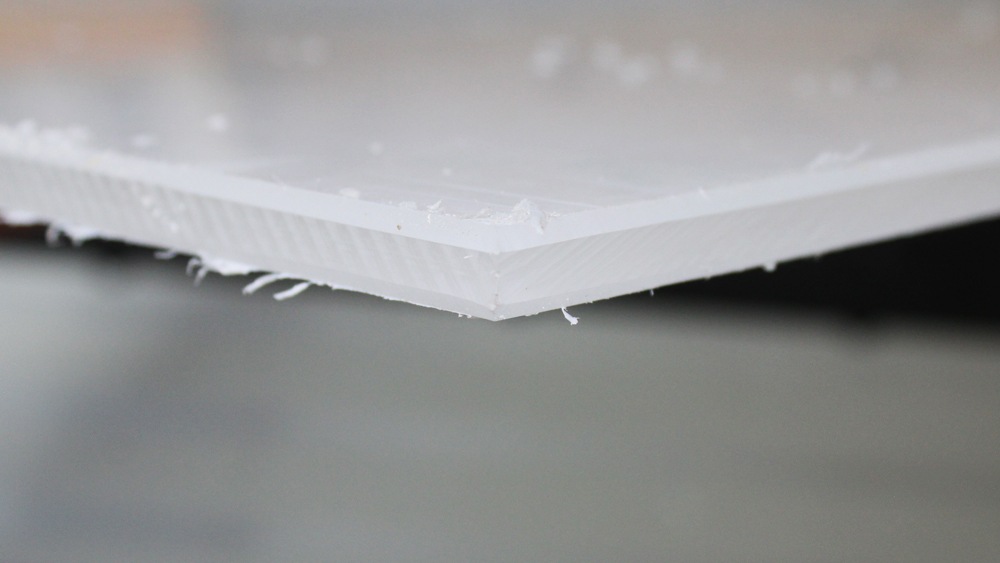

Damit die Glasplatte der Tür durch die bestellte Plexiglasplatte ersetzt werden konnte, mussten die Ecken an der Platte ebenfalls abgeschrägt werden. Die Alternative, neue Scharniere zu drucken, hätte deutlich länger gedauert. Davon abgesehen muss ich gestehen, bisher noch nie Plexiglas bearbeitet zu haben, was mich natürlich ebenso gereizt hat.

Also die Glasplatte auflegen, ausrichten und die Schrägen nachzeichnen. Gesägt habe ich anschließend mit der umgedreht eingebauten Stichsäge* und einem Konturenblatt. Das Blatt hat den Vorteil, dass es etwas mehr geschränkt ist und das Sägeblatt dadurch seitlich nicht reibt und die Schnittkante nicht erwärmt.

Da ich die Scharniere passend zur Glasplatte hergestellt hatte, musste ich auch die Fasen der Glasplatten übernehmen, was auf dem Frästisch aber kein Problem war. So konnte ich gleich alle Kanten brechen. Macht bei einer Tür eh Sinn.

Plexiglasplatten bohren

Ebenso musste ich die Befestigungslöcher übernehmen und bohren. Wichtig ist beim Bohren von Plexiglas, dass der Bohrer zwar scharf aber nicht aggressiv geschliffen ist. Ist der Schneidwinkel zu steil, zieht sich der Bohrer in das Material ohne richtig zu bohren, es kommt zu Spannungen und die Platte platzt. Daher habe ich Holzbohrer genutzt. Diese haben zusätzlich eine gute Zentrierspitze, was das exakte Ansetzen erleichtert.

3D Drucker Gehäuse zusammenbauen

Nachdem die Tür für das 3D-Drucker Gehäuse fertiggestellt war, konnten alle Plexiglasscheiben eingesetzt werden. Zur Aufnahme der Türscheibe wurden zwei Edelstahl-Schrauben genutzt und die Seiten- und Rückscheibe brauchten nur in die Führungsschienen geschoben werden – der gelieferte Zuschnitt passte perfekt.

Die blaue Rückwand war eigentlich nur ein Versuch und kommt leider zu wenig zur Geltung. Gern hätte ich stattdessen die Seitenscheiben in blau gehalten, hatte jedoch befürchtet, dass sie zu dunkel werden. Tatsächlich wäre es auch so gewesen. Ansonsten finde ich die blaue Farbe aber richtig toll und ich lasse mir bestimmt bald etwas einfallen, was mit blauem Plexiglas umgesetzt werden kann.

Downloads zum Scharnier

Da ich gefragt wurde, ob ich die STL-Dateien der Türscharniere zur Verfügung stellen würde, gibt es sie hier jetzt als Download. Aber nicht nur die, sondern auch die originalen SketchUp-Dateien. So ist es einfacher, Maße anzupassen.

[atkp_list id=’10656′ limit=’2′ template=’grid_2_columns‘][/atkp_list]

Das ist wirklich eine tolle Erfindung. Ich frage mich, ob es damit auch möglich ist Produkte aus dem Sicherheitsbereich zu drucken, wie einen Fensterschutz oder auch eine Alarmanlage?

Muss ich eine lüfter montieren oder lässt man den komplett geschlossen?

Hallo Thomas,

ich würde einen Lüfter installieren. Allerdings nur mit einer Temperatursteuerung und nicht im Dauerbetrieb. Du brauchst ja eine gewisse Temperatur im Gehäuse und wenn die zu hoch wird, sollte der Lüfter anspringen. Wichtig ist nur, dass es keine Zugluft gibt. Also vielleicht oberhalb zwei kleine Öffnungen (eine mit Lüfter), durch die zwar die warme Luft entweichen und neu nachströmen kann, wobei aber kein Luftzug am Druckteil entsteht.

Es würde aber auch reichen, wenn du die Temperatur im Auge behältst und bei Bedarf mal den Deckel etwas anhebst. Aber ein automatischer Lüfter ist halt komfortabler. 😉

Gruß Ricc

… welche Temperatur sollte denn im Gehäuse und unter der Decke herrschen?

Hi Brooker,

bei ABS sind 30 °C eigentlich schon ausreichend. Vielmehr geht es darum, eine konstante Temperatur zu schaffen und Zugluft zu vermeiden.

Gruß Ricc

… danke fürs Feedback! Bedeutet für die Praxis, dass man die Gehäuseinnentemperatur lediglich so einregeln sollte, dass der Drucker und seine Komponenten innerhalb der zulässigen Betriebstemperatur bleiben – ggfs. 5-10 Grad darunter. Sprich, eine mit minimaler Hysterese arbeitende thermistorgesteuerte Lüftung direkt unter dem Deckel, diagonal verlaufend mit saugender Eigenschaft.

Wenn rein oberhalb mit der Lüftung bleibst und am Druckteil kein Luftzug entsteht, klingt das perfekt.

Gruß Ricc

Hallo Ricc,

Ich habe deinen Artikel hier mit Begeisterung gelesen und habe mir dabei die ein oder andere Frage gestellt. Mein Drucker ist etwas größer was mich dazu bewegt ein eigenes Gehäuse zu bauen und keins von der Stange zu nehmen… 😉 naja alle sind einfach zu klein. Ich frage mich ob ich da meinen Drucker unterbringen könnte, wenn man das alles etwas größer Baut? Mein Mingda Rock3Pro hat die Abmessungen bxhxt 57x90x63 cm. Wobei ich die Möglichkeit habe den spool holder wer zu lassen, dann er nur eine Höhe von 70 cm. Was meinst du?

Vielen Dank.

Thorsten

Hallo Thorsten,

also wenn du alles größer baust, wirst du sicher deinen Drucker unterbringen können. Oder möchtest du wissen, ob er in mein Gehäuse passt?

Gruß Ricc